Hajlítóvizsgálat

A hajlítóvizsgálat során a mintát úgy terhelik, hogy hajlítóigénybevételnek legyen kitéve, a vizsgálat célja a minta hajlítószilárdságának, valamint a deformációs viselkedésének meghatározása.

A hajlítóvizsgálat fontos információkat nyújt az anyagok mechanikai viselkedéséről.

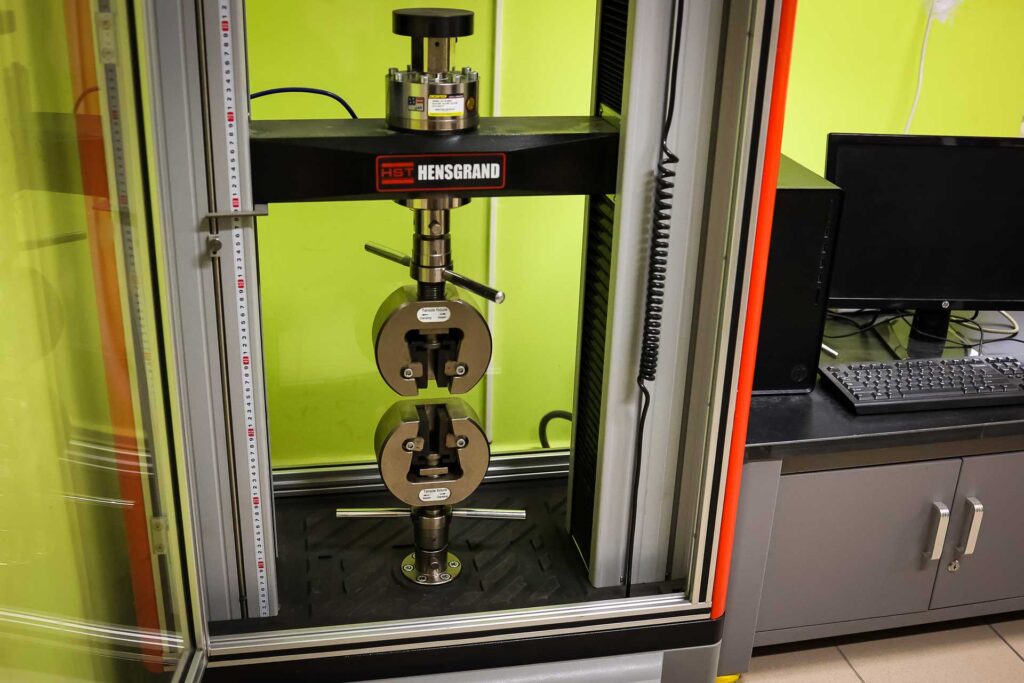

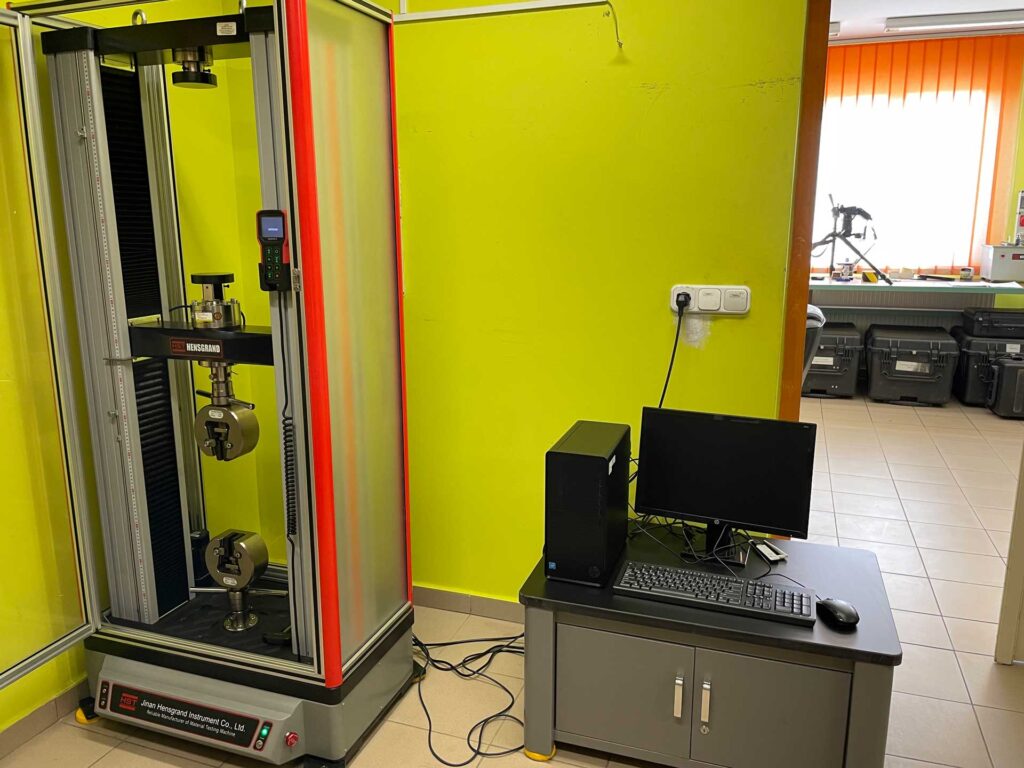

Szakítóvizsgálat

A szakítóvizsgálat a roncsolásos vizsgálatok egyik típusa, amelynek célja az anyag szakítószilárdságának, rugalmassági modulusának és egyéb mechanikai jellemzőinek meghatározása. A szakítóvizsgálat során egy próbatestet fokozatosan húznak, miközben mérik a kifejtett feszültséget és a keletkező deformációt. Az eredmények alapján meghatározhatóak az anyag tulajdonságai (szakítószilárdság, nyúlás, rugalmassági modulus).

A szakítóvizsgálat eredményei segítenek az anyagok kiválasztásában és a tervezési folyamatokban, mivel fontos információkat nyújtanak az anyagok viselkedéséről terhelés alatt.

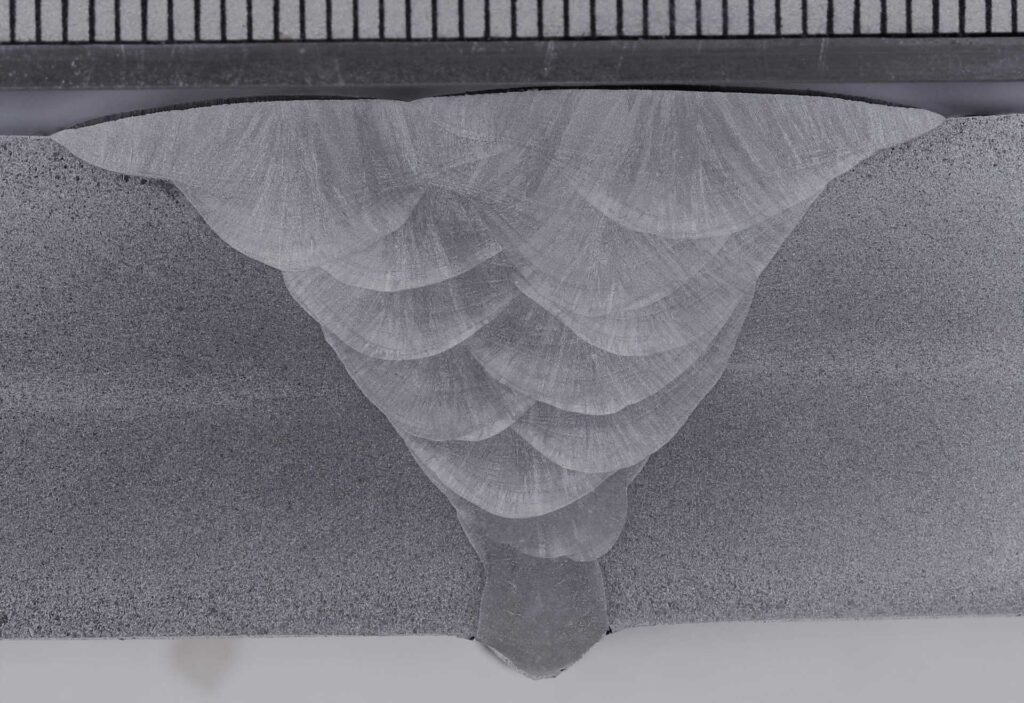

Makrovizsgálat

A makrovizsgálat az anyag vagy szerkezet viselkedésének és állapotának vizsgálatát jelenti a nagyobb méretű jellemzők és hibák szempontjából. Ez a vizsgálat általában optikai módszerekkel történik, és célja a vizsgálat tárgyának külső megjelenésének és nagyobb méretű hibáinak feltárása, mint például repedések, deformációk, felületi hibák.

A makrovizsgálat során a minta nem feltétlenül sérül, és az eljárás általában gyorsabb és egyszerűbb, mint a roncsolásos vizsgálatok. A makrovizsgálatot gyakran kiegészítik mikroszkópos vizsgálatokkal, amelyek lehetővé teszi a részletesebb, mikroszkopikus szintű elemzést.

Mikrovizsgálat

A mikrovizsgálat során a minta nagyon kis részleteit vagy területeit elemzik, általában elektronmikroszkóppal vagy más, nagy felbontású képalkotó technikával. Ez lehetővé teszi a vizsgálók számára, hogy a minta belső struktúráját, a kristályszerkezetet, a hibákat és más mikroszkopikus jellemzőket tanulmányozzák.

Keménységmérés

A keménységmérés célja, hogy meghatározza az anyag ellenállását a deformációval, karcokkal vagy behatásokkal szemben.

A Rockwell módszer során egy keményedő gyémánt kúpot vagy acél golyót nyomnak a mintába, és az anyag deformációjának mélységéből számítják ki a keménységet.

A Brinell módszerben egy acél vagy keményfém golyót nyomnak a mintára, és a benyomott nyomás átmérőjét mérik. A keménységet a nyomás és a benyomott felület arányából számítják.

A Vickers módszer hasonló a Brinellhez, de egy négyzetes alapú gyémánt piramisot használnak a nyomásra. Az érintett terület méretét mérik, és ez alapján számítják ki a keménységet.

Ütővizsgálat

Az ütővizsgálat az anyagok törésállóságának és ütésállóságának meghatározására szolgál. Az ütővizsgálat során egy bizonyos energiájú ütést alkalmaznak az anyagra, és megfigyelik, hogy az anyag hogyan reagál erre az ütésre. Az ismert ütővizsgálati módszerek közé tartozik a Charpy ütésvizsgálat.

Ezek a vizsgálatok segítenek megérteni az anyagok viselkedését dinamikus terhelés alatt, és meghatározzák az anyagok törési energiáját, amely fontos információt nyújt az anyagok alkalmazhatóságáról különböző környezeti feltételek mellett.